Innovative Verankerungssysteme

PRO-ANKER

Wir bieten das beste Verankerungssystem auf dem Markt hinsichtlich Preis, Tragfähigkeit und Installationsfreundlichkeit.

Die Verankerung erfolgt mit 2 Verbindern pro Bauplatte, unabhängig von der Anzahl der Altabhänger und der Plattenlänge.

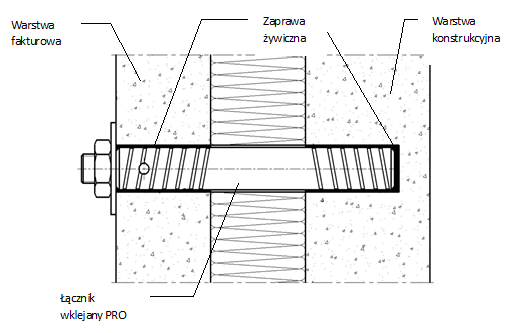

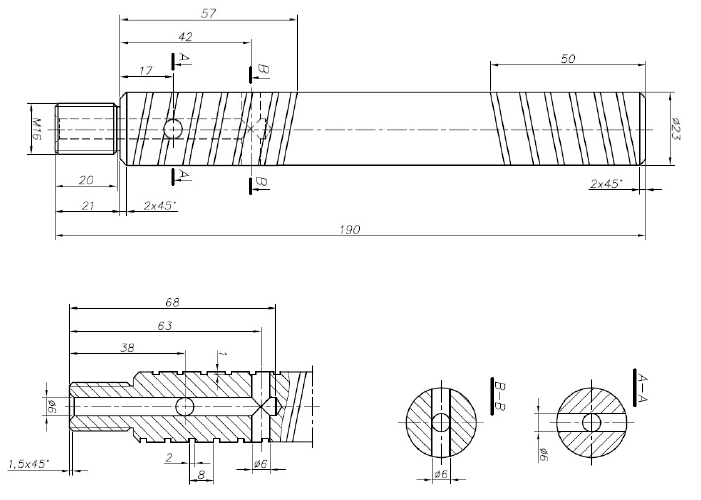

PRO-Anker Klebeverbinder bestehen aus einem 23 mm durchmessenden Stift aus Edelstahl. Der Verbinder besteht aus einer einseitig mit Gewinde versehenen Edelstahlstange, in deren Achse sich eine Bohrung befindet und die von Querbohrungen durchzogen wird, die zum Einbringen von Kunstharzmörtel dienen. Der Gewindeteil ermöglicht eine stufenlose Justierung des Einsteckens des Verbinders in die Sandwichwände von Plattenbauten.

Die Löcher im Dübel gewährleisten nach dem Austrocknen des Kunstharzmörtels eine stabile und dauerhafte Verankerung in der Platte. Auf den Gewindeteil des Ankers werden eine Unterlegscheibe und eine Mutter geschraubt. Der Anker ist an beiden Enden mit Spiralnuten ausgestattet, die eine effektive Verteilung und Penetration des Kunstharzmörtels ermöglichen.

VORSTELLUNG – INSTALLATIONSANLEITUNG

RM VERBUNDANKER

Im Rahmen des Innovationsgutscheins wurde mit dem RM VERBUNDANKER ein Prototyp getestet.

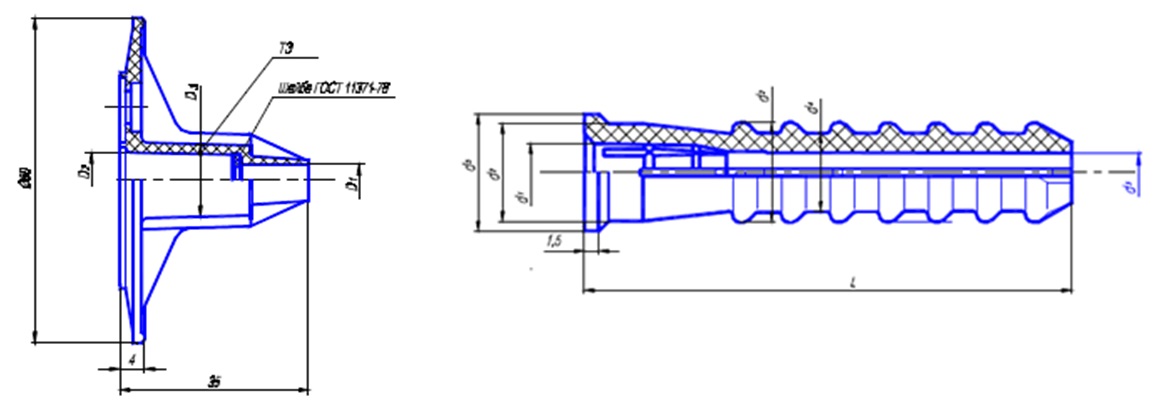

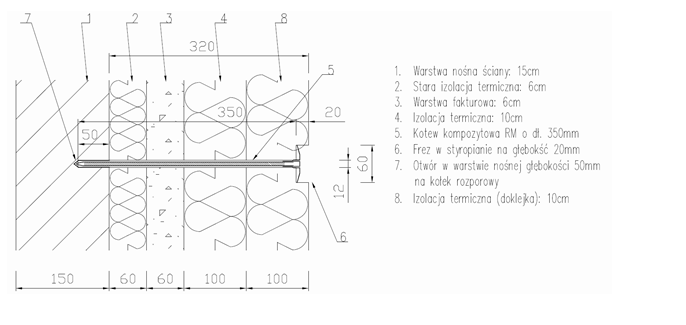

Der Prototyp des Dübel-Anker-Verbinders, im Folgenden Verbundanker RM genannt, besteht aus drei Hauptelementen: einem Verbundstab, einem Spreizdübel und einer Platte. Diese drei Elemente, deren Gesamtlänge an die Dicke der Konstruktion und die Dicke der neuen Isolierung angepasst ist, bilden einen integralen Bestandteil des RM-Verbundankers.

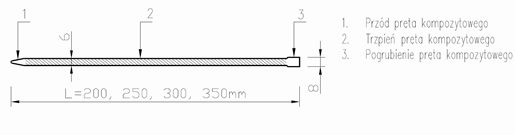

Der Verbundstab, je nach benötigter Ankerlänge 200 bis 350 mm lang, besteht aus Glasfaser (nicht wärmeleitend und chemisch beständig) und hat einen Durchmesser von 6,0 mm. Der Stab ist an einem Ende leicht angespitzt, wodurch sich der Stab leichter in den Spreizbolzen einführen lässt, während der Stab am anderen Ende eine Verdickung aufweist, die die Schlagstelle des Hammers verstärkt und als Keil in der Druckplatte fungiert.

Der als Verankerungselement verwendete Spreizdübel besteht aus Polyamid und hat eine Länge von 50 mm, 80 mm oder 100 mm, je nach Material der gedämmten Wand.

Eine Druckplatte mit 60 mm Durchmesser befindet sich am Ende der Stange, wo der Querschnitt verdickt ist. 35 mm lange Plattenbuchse.

Durch den Einsatz eines prototypischen Dübel-Anker-Verbindungssystems namens RM-Verbundanker entfällt die zweistufige thermische Modernisierung von Plattenbauten. Es vereinheitlicht den Prozess der Durchführung von thermischen Modernisierungsarbeiten. In einem Arbeitsgang verstärken wir die Strukturschicht und verdübeln die Dämmschicht.

MONTAGEPROZESS

Die Montage des Verbundankers RM ist relativ einfach. Es besteht aus mehreren grundlegenden Schritten:

Schritt 1: Durchführung des Wärmedämmungsprozesses, der aus der Abdeckung der Sandwichplatte mit Polystyrol besteht. Anordnung der Löcher für die Ankermontage.

Schritt 2: Das Bohren von Löchern erfolgt ausschließlich in der neuen Dämmschicht und der Strukturschicht sowie der alten Wärmedämmung. Verwenden Sie hierfür Diamantbohrer mit 12 mm Durchmesser. Vorzugsweise mit einer Funktion zum Bohren in Stahlbeton.

Schritt 3: Messen der tatsächlichen Dicke von drei gebohrten Schichten mit einem Navigator (Stahlstab mit einem Durchmesser von 10 mm): der alten Wärmedämmung, der strukturierten Schicht und der neuen Wärmedämmung.

Schritt 4: Ermittlung der benötigten Länge des RM Verbundankers. Tatsächliche Dickenmessung aus Schritt 3 um 3 cm erhöht.

Schritt 5: Erstellen einer Öffnung in der Strukturschicht der Wand mit einer Tiefe von 5 cm. Reinigen Sie das Loch mit Druckluft von Schmutz. Bestätigung der Gesamteinbautiefe über den Navigator.

Schritt 6: Anbringen eines 2 cm tiefen Schnitts in der neuen Wärmedämmschicht. Einsetzen des RM Verbundankers in die Bohrung. Durch Hammerschläge auf den Schaft des Verbundstabes wird die Dämmschicht verankert und gleichzeitig die Strukturschicht der Sandwichwand verstärkt.

Die obige kurze Beschreibung des Installationsprozesses des RM-Verbundankers kann durch die weitere Erläuterung der sechs genannten Punkte weiter detailliert werden. Und so:

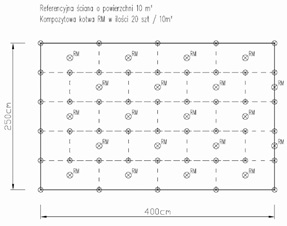

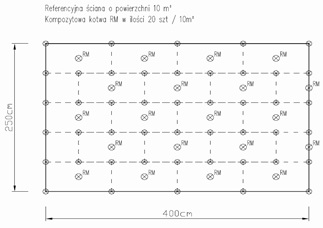

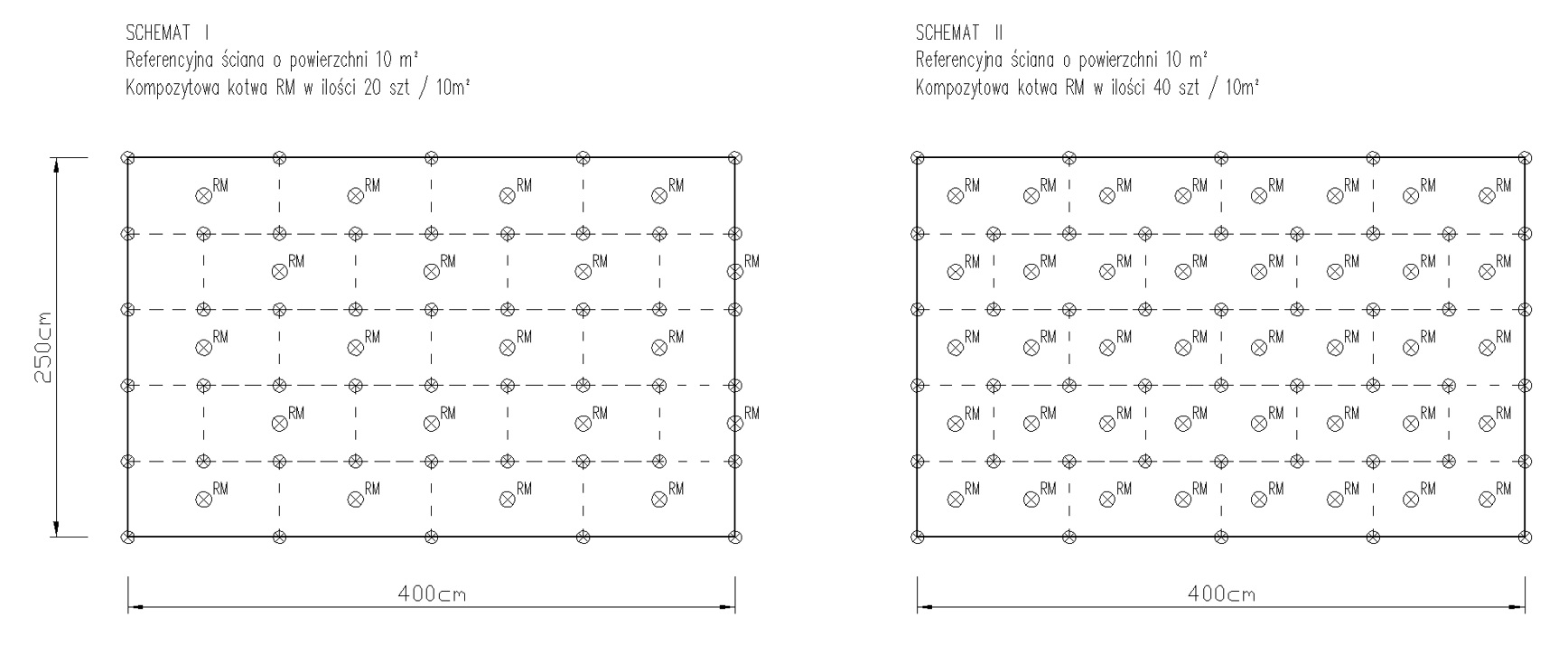

Schritt 1. u. 2: Nach Abschluss der Wärmedämmung, bei der die Sandwichplatte mit Polystyrol ummantelt wird, müssen die Löcher für die Montage des Ankers geplant und vorbereitet werden. Löcher sollten nur in der neuen Dämmschicht, der Strukturschicht und der alten Wärmedämmschicht angebracht werden. Verwenden Sie hierfür am besten einen Diamantbohrer mit einem Durchmesser von 12 mm. Es wird empfohlen, Bohrer mit einer Funktion zum Bohren in Stahlbeton zu verwenden. Nachfolgend wird der vorgeschlagene Einsatz von RM-Verbundankern im Rahmen der thermischen Modernisierung dargestellt. Die Anzahl und Anordnung der RM-Verbundanker richtet sich nach der erforderlichen Tragfähigkeit des Dübelanker-Verbinders, der vor allem zur Verstärkung der mehrschaligen Wand des Systems „Große Plattenbau“ dient.

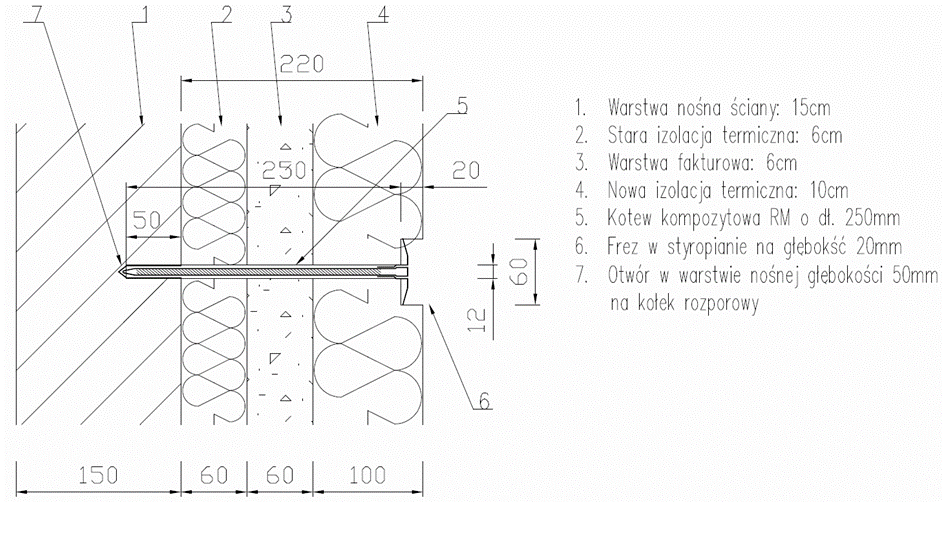

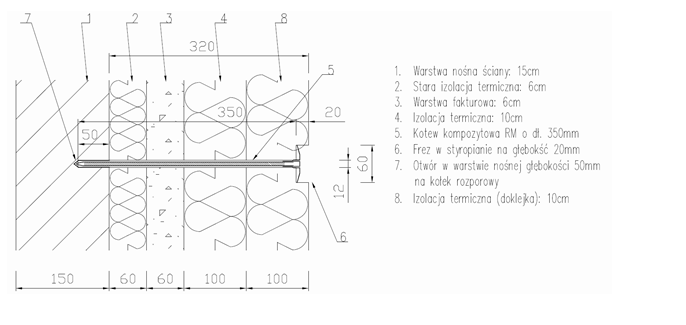

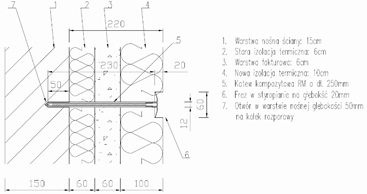

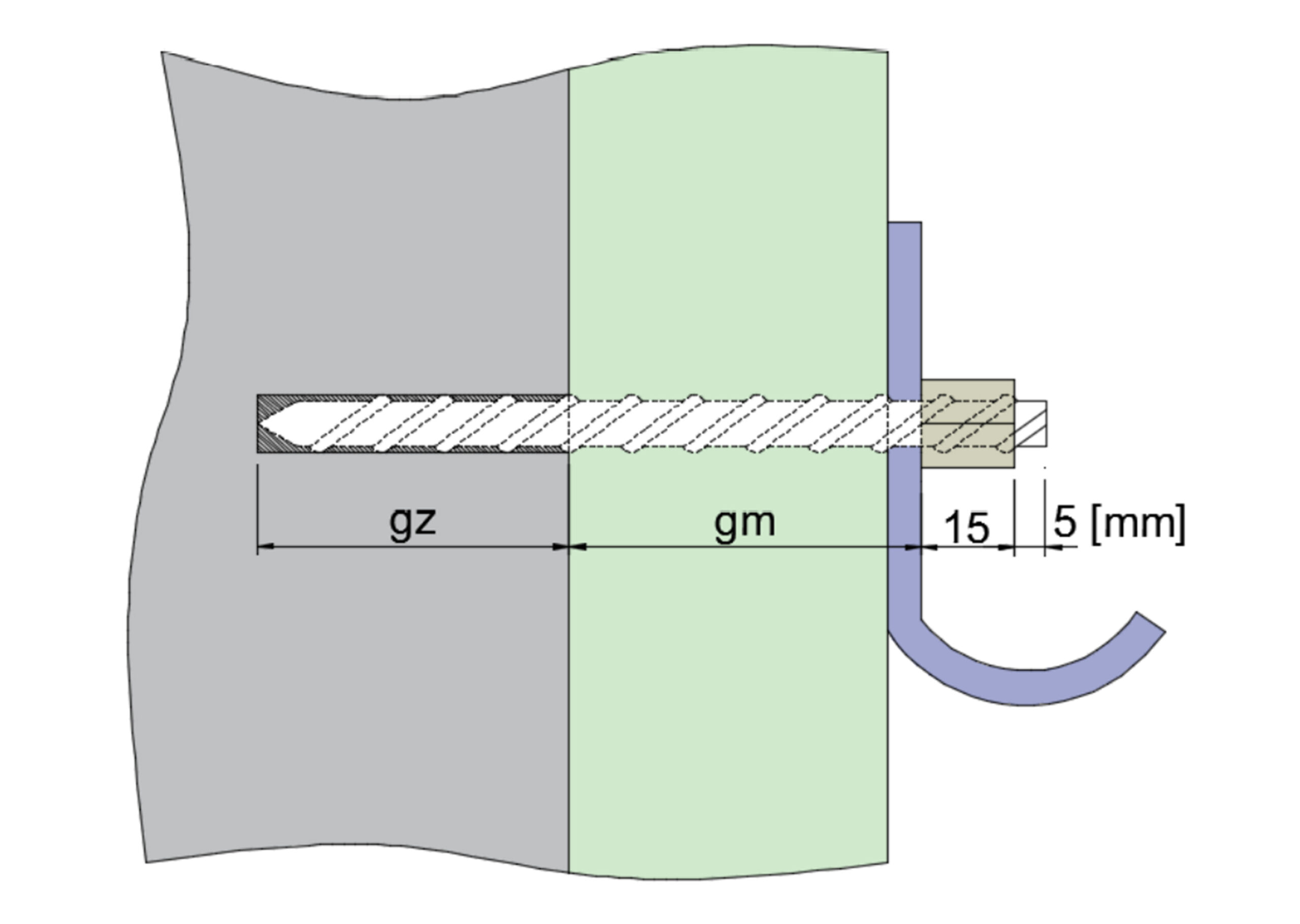

Schritt 3. u. 4.: Im nächsten Schritt wird mit einem Navigator (Stahlstab mit 10 mm Durchmesser) die tatsächliche Dicke der drei gebohrten Schichten gemessen: der alten Wärmedämmung, der Strukturschicht und der neuen Wärmedämmung (z. B. 6 cm alte Dämmung + 6 cm Strukturschicht + neue Wärmedämmung aus Polystyrol, z. B. 10 cm dick). Zu dem erhaltenen Ergebnis addieren wir 3 cm (Tiefe des Lochs in der Tragschicht 5 cm, subtrahieren 2 cm der Frästiefe). Das ergibt: 22 cm + 3 cm = 25 cm. Dies ist die Ziellänge der Verbundstange.

Darüber hinaus wählen wir dank der durchgeführten Messungen die Ziellänge des Verbundstabes im RM-Verbundankersystem aus, d. h.:

1. 25cm Stift – wenn die neue Isolierung 10 cm beträgt

2. 30cm Stift – wenn die neue Isolierung 15 cm beträgt

3. 35 cm Stift – wenn die neue Isolierung 20 cm beträgt

Durch die richtige Länge stellen wir sicher, dass der Styropor-Ausstecher immer 2 cm tief ist.

Schritt 5. u. 6.: In diesem Schritt wird in die Strukturschicht ein 5 cm tiefes Loch für einen Spreizdübel mit 10 mm Durchmesser gebohrt. Nach dem Bohren des Lochs sollte dieses von allen losen oder losen Elementen gereinigt werden, die beim Bohren entstanden sind. Hierzu empfiehlt sich die Verwendung eines Akku-Kompressors. Nach der Bohrlochreinigung sollte eine erneute Messung mittels Navigator durchgeführt werden, um die zuvor ermittelte Gesamtlänge des RM Verbundankersatzes zu bestätigen. Anschließend wird in die neue Wärmedämmschicht eine 2 cm tiefe Fräsung für die Druckplatte eingearbeitet. Der Verbundanker RM wird in die Bohrung eingesetzt und durch Hammerschläge auf den Schaft des Verbundankers wird die Dämmschicht verankert und gleichzeitig die Strukturschicht der Sandwichwand verstärkt. Dabei versenkt sich das im Spreizdübel befindliche Anspitzelement des Verbundankers durch Auftreffen auf die Ankerverdickung im Spreizdübel, während sich die auf Tellerhöhe befindliche Verdickung in der Blindmuffe des Drucktellers versenkt.

Dank der Systemflexibilität, die auf der einheitlichen Auswahl der Verbundstablänge entsprechend der Dicke der neu zu erstellenden Wärmedämmung beruht, sollten wir normalerweise auch eine einheitliche Frästiefe für die Druckplatte erhalten, die 2 cm beträgt. Diese Tiefe entspricht der Dicke der am häufigsten verwendeten und weit verbreiteten Styroporkappen, die als „Stopfen“ für nach dem Fräsen entstandene Löcher dienen. Dies verdeutlicht perfekt die Universalität des entwickelten RM-Verbundankersystems mit den bereits am Markt verfügbaren technischen Lösungen.

CHEMISCHE RM-ANKER

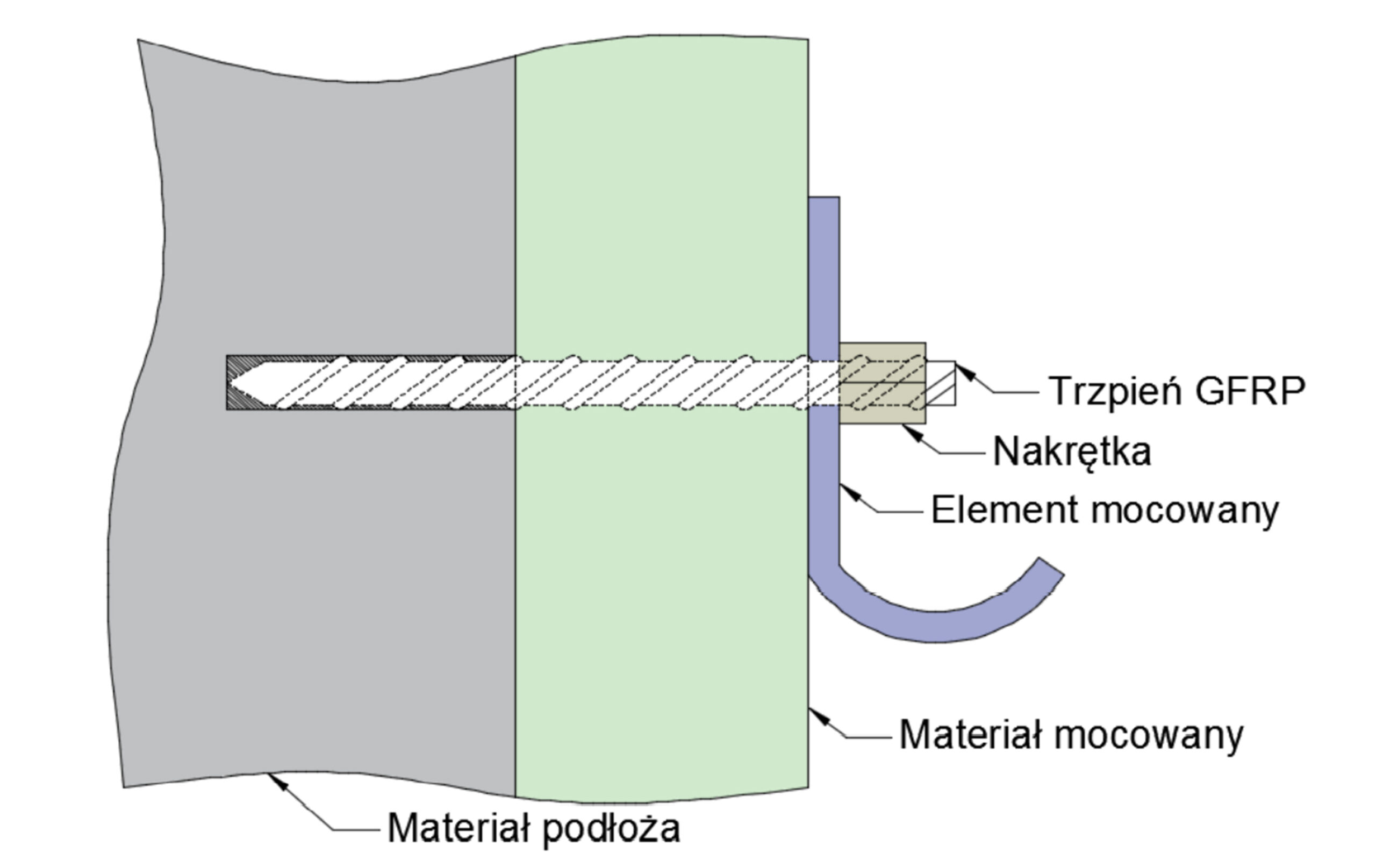

Innovatives Verbundverbindersystem zur Verankerung und Verbindung unterschiedlicher Baustoffe mittels Chemie und GFK-Stäben.

Bei dem im Rahmen des Gutscheins hergestellten Prototyp handelt es sich um einen Verbinder/Anker, der zum Verbinden unterschiedlicher Materialien bestimmt ist. Darüber hinaus können die Steckverbinder aufgrund der Beständigkeit der verwendeten Materialien gegenüber aggressiven Umgebungen auch unter besonders schwierigen Bedingungen eingesetzt werden.

Es verbindet beispielsweise Baustoffe wie Ziegel, Beton, Porenbeton mit Metall, Holz etc. Mit dieser Funktion lassen sich verschiedenste Trägersysteme, Montagesysteme oder andere Anwendungen der Befestigungstechnik realisieren.

KONSTRUKTION:

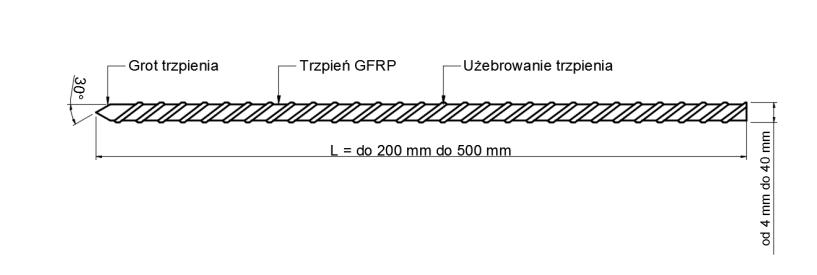

1. Schäfte in Form von GFK-Stäben mit Durchmessern von 4 mm bis 40 mm.

2. Ein Befestigungs- und Druckelement in Form einer an den Durchmesser und die Wicklung der Stange angepassten Mutter, hergestellt im 3D-Druckverfahren (für Prototyping-Zwecke) aus PETG-Filament,

3. Ein Element, das den Steckerstift im Substrat verankert, d. h. ein chemischer Anker in Form eines Zweikomponenten-Vinylesterharzes ohne Styrol.

Die Festigkeitsparameter des chemischen Ankers sind die höchsten aller bekannten Befestigungselemente. Hierzu gehört sowohl eine tonnenschwere Tragfähigkeit als auch die Beständigkeit gegen schwellende Belastungen. Der chemische Anker füllt alle Unregelmäßigkeiten, Hohlräume und Kratzer zwischen den zu verbindenden Materialien dicht aus und härtet anschließend aus, wodurch eine sehr haltbare Verbindung entsteht.

Auch bei der Befestigung von Elementen, die eine korrekte Positionierung erfordern, bieten chemische Anker einen erheblichen Komfort. In das Harz, das den chemischen Anker bildet, können wir Elemente unterschiedlichster Oberflächen und Größen einkleben. Der verwendete GFK-Stift ist gegenüber mechanischen Belastungen um ein Vielfaches widerstandsfähiger als Stahl.

Die wichtigste Eigenschaft von GFK-Stäben ist ihre Beständigkeit gegenüber aggressiven Umgebungen (Korrosion). Diese Stange kann überall dort eingesetzt werden, wo Stahl aufgrund des schnellen Korrosionsprozesses nicht als Verbindungselement verwendet werden kann. Sehr wichtig ist auch, dass sich eine solche Stange problemlos auf die gewünschte Länge kürzen lässt.

Zur Befestigung des GFRP RM-Anschlussstifts am Untergrund wurde ein chemischer Anker in Form eines styrolfreien Vinylesterharzes verwendet.

PARAMETER DES VERBINDERS

PRO-ANKER

- der einzige Verbinder auf dem Markt mit einer Auslegungstragfähigkeit von >18 KN

- hochlegierter Edelstahl

- System konform mit ITB360/99-Anweisungen

- vorgesehen für Betonklassen >c12/15

- schnelles, einfaches und stoßfreies Montagesystem

- Verbinderlänge angepasst an die Wandbeschaffenheit

- unabhängig von den Abmessungen der Platine – wir verwenden immer zwei Anschlüsse

RM VERBUNDANKER

Die heutige Lösung RM Composite Anchor wurde im Labor des Instituts für Bauingenieurwesen der Universität Zielona Góra getestet:

Dank der erzielten Ergebnisse und der Eigenschaften des RM Verbundankers verfügen wir über ein System, das es uns ermöglicht, Wärmedämmung, Verdübelung und Bewehrung gleichzeitig durchzuführen.

Zur Befestigung des GFRP RM-Anschlussstifts am Untergrund wurde ein chemischer Anker in Form eines styrolfreien Vinylesterharzes verwendet.

ZUSAMMENFASSUNG DER FORSCHUNG UND ANNAHMEN

RM Verbundankersystem – Zusammenfassung der Annahmen und Festigkeitsprüfungen

Die von Anfang an verfolgte Idee, ein System zu schaffen, das in einem einzigen Arbeitsgang die Strukturschicht einer mehrschichtigen Wand aus dem System W-70 oder einem ähnlichen System verstärkt und das Polystyrol, das eine neue Schicht der Wärmedämmung des Gebäudes bildet, verdübelt, erforderte die Durchführung von Festigkeitstests. Diese Tests wurden im Labor des Instituts für Bauingenieurwesen der Universität Zielona Góra an sechs Proben mit den Maßen 50 x 50 cm durchgeführt. Diese Proben stammten von einem echten, zu Forschungszwecken beschafften W-70-Sandwichpaneel, das zusätzlich mit einer 10 cm dicken Schicht Polystyrol isoliert wurde.

Das RM Composite Anchor System ist äußerst flexibel konzipiert. Es ermöglicht dem Planer, bei der Entwicklung eines thermischen Modernisierungsprojekts für eine Anlage die Anzahl der benötigten RM-Anker und deren Durchmesser je nach der zu tragenden Last anzupassen. Dadurch ist es möglich, RM-Verbundanker nicht nur zur Verstärkung/Dämmung von Gebäuden im System W-70 bzw. Wk-70 einzusetzen, sondern auch zur thermischen Modernisierung anderer Gebäude im allgemein bekannten Großplattenbausystem.

Die Idee des Systems ist einfach. Nämlich: Ersetzen der vorhandenen Systeme, die NUR die Strukturschicht verstärken, durch ein System, das die Strukturschicht verstärkt und in einem technologischen Prozess eine neue Wärmedämmung verdübelt, ohne dass moderne Werkzeuge und hochqualifizierte Arbeiter erforderlich sind.

Zu den derzeit verwendeten Systemen zur Verstärkung der Strukturschicht in Sandwichelementen gehören: Stahlstäbe, die mit Harzen in die tragende Schicht eingeklebt werden, Stahldehnungsverbinder, Stahlkonsolen zur Unterstützung der Strukturschicht und Paare von eingeklebten Stäben, von denen einer senkrecht zur Außenwand und der andere schräg zur Wand positioniert ist. Jedes dieser Systeme hat einen großen Nachteil: Es dient lediglich der Verstärkung der Strukturschicht. Erst nach Abschluss dieser Verstärkung werden weitere Wärmedämmarbeiten durchgeführt.

Um ein beliebiges Bewehrungssystem für die strukturierte Schicht auszuwählen, muss der Planer zunächst die Werte der Lasten abschätzen, die sich hauptsächlich aus dem Eigengewicht der einzelnen Schichten ergeben. Angenommen, wir berücksichtigen eines der am häufigsten verwendeten Sandwichelemente mit den Abmessungen 2,8 x 4,6 m und den in der Zeichnung dargestellten Schichten:

Wir erhalten:

– Belastung aus dem Eigengewicht der Strukturschicht: A = 12,88 m2, t = 0,06 m, r = 24 kN/m3

– Belastung durch das Gewicht der alten Wärmedämmung: A = 12,88 m2, t = 0,06 m, r = 0,3 kN/m3

– Belastung durch das Gewicht der neuen Wärmedämmung: A = 12,88 m2, t = 0,15 m, r = 0,3 kN/m3

Wenn wir nun zum berechneten Lastwert übergehen, erhalten wir:

Dieser Wert der vertikal wirkenden Kraft muss von den Bewehrungsankern aufgenommen werden.

Auf dieser Grundlage können Sie Anker auswählen, z. B. einen chemischen Anker (aus den auf dem Markt erhältlichen) mit einer Schertragfähigkeit gemäß Hersteller:

Daher: Vd / VRd = 26,12/6,667 = 3,91 Stk. – 4 chemische Anker wurden ausgewählt

Durch die Verwendung des RM-Verbundankersystems erhalten wir wiederum:

Die durchschnittliche Schertragfähigkeit eines Ankers beträgt in Abhängigkeit vom Durchmesser des Verbundstabes:

Bemerkenswert ist, dass die angegebenen Durchschnittswerte der Schertragfähigkeit eines einzelnen RM-Verbundankers einer vertikalen Verschiebung von lediglich 3,0 mm entsprechen.

Daher die erforderliche Anzahl an Ankern in Abhängigkeit von ihrem Durchmesser:

Zu beachten ist, dass sich alle angegebenen Stückzahlen auf die gesamte Platte beziehen, deren Fläche 12,88 m² beträgt. Daher erhalten wir pro 1 m2 verstärkter Wand:

– Beispiel eines chemischen Ankersystems (unter den auf dem Markt erhältlichen): 4 Stk. / 12,88 m² = 0,31 Stück/m²

– RM Verbundanker 5,5mm: 38Stk. / 12,88 m² = 2,95 Stück/m²

– RM Verbundanker 7,5mm: 22Stk. / 12,88 m² = 1,71 Stück/m²

Um die obigen Berechnungen zusammenzufassen: Wenn wir auf dem Markt erhältliche Lösungen verwenden, die die Texturschicht verstärken, erhalten wir eine geringere Anzahl von Ankern, aber sie verstärken NUR diese Schicht. Zudem übertragen diese Anker die Lasten sehr punktförmig auf den tragenden Teil der Sandwichwand. Ihre Menge pro 1 m² Wand beträgt lediglich 0,31 Stück.

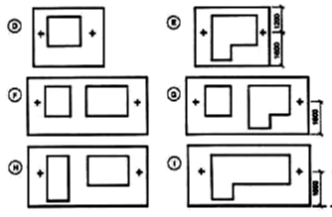

Mit dem Prototypen des Verbundankersystems RM und einem Stabdurchmesser von 5,5 mm erreichen wir die benötigten 3 Anker pro 1 m2 Wandfläche. Man kann von der Verwendung von 4 Stück/m2 Wand ausgehen und so gleichzeitig das vorgeschlagene Verdübelungs- und Verstärkungssystem gemäß der Zeichnung (Diagramm 2.) erhalten:

Durch die Verwendung des RM-Verbundankers mit einem Stabdurchmesser von 7,5 mm erhalten wir 2 Stk./m2 Wand, was wiederum dem ersten Montageschema in der obigen Zeichnung entspricht.

Durch den Einsatz eines prototypischen Dübel-Anker-Verbindungssystems namens RM-Verbundanker entfällt daher der zweistufige Prozess der thermischen Modernisierung von Großplattenbauten. Es vereinheitlicht den Prozess der Durchführung von thermischen Modernisierungsarbeiten. In einem Arbeitsgang verstärken wir die Strukturschicht und verdübeln die Dämmschicht. Darüber hinaus entsteht eine fast oberflächliche Verbindung der Strukturschicht mit dem tragenden Teil der Wand, wodurch ein Näheffekt erzielt wird.